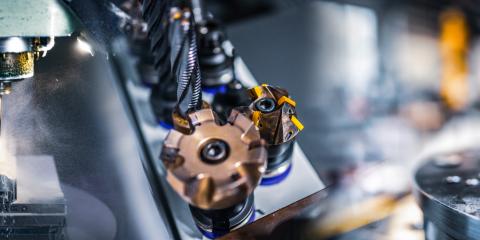

Energieeffizienz in der Produktion

Durch die Optimierung der Abläufe, Anlagen und Komponenten in der Produktion steigern Sie die Produktivität, senken den produktspezifischen Energieverbrauch und erhöhen die Materialeffizienz.

Mit einem produktionsbezogenen Optimierungsansatz können Sie die Spezialprozesse und -Anlagen in Ihrem Betrieb sowie die Querschnittstechnologien energieeffizienter nutzen. Um passgenaue Maßnahmen zu entwickeln, ist ein grundlegendes Verständnis aller Prozesse notwendig. Schaffen Sie sich zunächst einen Überblick über alle Energieflüsse und Vorketten. Eine Sensor- und IT-Infrastruktur hilft dabei, energierelevante Parameter aufzunehmen und auszuwerten. Sie können aber auch vor Ort messen.

Werkzeuge und Methoden

Um Maßnahmen für komplexe Produktionssysteme zu entwickeln, können Sie auf leistungsfähige Planungswerkzeuge zurückgreifen. Mit computergestützten Werkzeugen können Sie mögliche Maßnahmen transparent und übersichtlich miteinander vergleichen und visualisieren.

Folgende Methoden eignen sich, um einen ersten Überblick über Prozesse und die Energieverbräuche zu erhalten:

- Die ABC-Analyse klassifiziert und priorisiert Prozesse und zeigt schnell auf, was bevorzugt angegangen werden soll.

- Mit der Energiewertstromanalyse erfassen Sie für jeden Produktionsprozess Materialflüsse und vor allem auch den produktionsabhängigen Energieverbrauch. Handlungsbedarf wird dadurch sichtbar.

- Die Pinch-Analyse hat eine möglichst effiziente thermische Energieversorgung zum Ziel. Zeitgleiche Wärme- und Kältebedarfe werden erfasst und sofern räumlich möglich, zusammengeführt.

Unter Links und Downloads am Seitenende finden Sie weiterführende Informationen.

Sind einfach identifizierbare Einsparpotenziale bereits ausgeschöpft, helfen verschiedene Methoden bei der Detailanalyse und der Identifizierung wirkungsstarker Ansatzpunkte:

- Anlagen- und Parameterstudien zeigen systematisch Optimierungspotenzial auf (Siehe Anlagenoptimierung).

- Computergestützte Methoden erleichtern die Abbildung und Simulation von komplexen und unübersichtlichen Produktionsabläufen. Optimierungsansätze können hier gefunden und auf ihre Wirksamkeit getestet werden.

Siehe: Energie-Atlas Bayern:

Modellbildung und Simulation (PDF)

Bei der Beschaffung von Investitionsgütern wie Anlagen oder Querschnittstechnologien kommt es nicht nur auf die Beschaffungskosten an. Auch Energie-, Wartungs- und Entsorgungskosten müssen mitbetrachtet werden, um die Gesamtkosten nachhaltig zu senken.

Links und Downloads

VDI-Zentrum Ressourceneffizienz:

Instrumente VDI 4801